Bezpečnost v letectví – materiálové testování II. Část

1.8.2020

Důvod proč je letecká doprava nejbezpečnější způsob přepravy, má jistě mnoho faktorů, jedním z nich je materiálové testování. Které udržuje kvalitu v leteckém průmyslu na možném vrcholu. Neméně důležité jsou tedy testy čistě mechanické, na vysvětlení si udělal čas Ing.Jiří Malina PhD., který má na starosti Mechanickou laboratoř ve firmě Element v Plzni.

Boeing 747-400 osazen motory výrobce Pratt and Whitney PW4000, nebo General Electric CF6, či Rolls-Royce RB211

Co tady testujete?

V mechanické laboratoři provádíme zejména klasické zkoušky tahem za pokojové teploty. U vybraných materiálů provozovaných za zvýšených teplot, kam spadají zejména komponenty leteckých motorů umíme odzkoušet i tahovou zkoušku za zvýšené teploty. Standardní tzv. „teplá zkouška“ probíhá při cca 650°C, ale jsme schopni zkoušet materiál až při 1200°C. Tyto testy za zvýšených teplot jsou zaměřené zejména na speciální niklové slitiny, které si udrží své vynikající mechanické vlastnosti i za vysokých teplot, kde již klasické oceli selhávají.

Takže se zaměřujete jen na materiál směřující do motorů?

Kdepak, v rámci mechanické zkušebny testujeme vše, od materiálu, který bude použit pro podvozky letadel, konstrukční části trupu, ale i v rámci jaderné energetiky, lékařství a vlastně ve většině strojírenských oblastech na které si vzpomenete.

Boeing 747 8F, verze Cargo, osazen motory General Electric GEnx

Naznačil jste třeba materiál, ze kterého bude podvozek letadla, tam není asi zvýšená teplota testována.

Může být, je to vždy na specifikaci zákazníka. Pokud má být materiál exponován v nějakých extrémních podmínkách, nechává zákazník otestovat různé parametry. Přeci jen, podvozek velkých dopravních letadel je za letu vystaven mínusovým teplotám, a i za nich jsme schopní materiál testovat. Naše nejnižší teplota při které jsme schopni „trhat“ materiál je -196°C.

Co se tady vlastně vyhodnocuje z testu?

Mez kluzu, mez pevnosti, tažnosti, kontrakce atd. Dále pak vyhodnocujeme zda materiál splnil požadovaná kritéria na mechanické vlastnosti a pak vystavujeme certifikát s hodnocením jak materiál splnil, či nesplnil požadované hodnoty.

Mez kluzu znám ze školy, můžete mi osvěžit paměť :)

Zjednodušeně řečeno, je to pro konstruktéra ve většině případů ta klíčová veličina, která určuje, od jakého zatížení se materiál bude trvale deformovat. Jinak řečeno, na jakou hodnotu mechanického namáhání, s uvažováním určité míry bezpečnosti, je daný materiál dimenzovaný. Jakmile se při testu dostane materiál za tu stanovenou hranici, vlastnosti se mění. Materiál se začíná třeba deformačně zpevňovat. Pokud bychom materiál pod takovým zatížením provozovali, sice by nepraskl, ale již by docházelo k jeho plastické deformaci a požadovaný díl by přestal plnit požadovanou funkci. Například takto prohnuté křídlo by přestalo plnit svou vztlakovou funkci. Což by pro pasažéra mohl být zajisté zajímavý pohled, ale věřím že by unikátnost takového pohledu ocenila pouze ta skupina pasažérů, která by v takovém letadle neseděla.

Je tady něco speciálního?

Určitě je to naše zaměření na ty letecké slitiny, které se těžko zpracovávají, obrábějí anebo naše schopnosti testovat na velké množství zkoušek za zvýšené teploty v krátkém čase.

Takže test probíhá třeba celý den a pak se to zpracovává?

Vždy záleží na parametrech dané zkoušky nebo zákaznických požadavcích. Ale běžně, v rámci jedné 24hodinové směny, zvládneme v rámci mechanické zkušebny na třech strojích až 170 tahových zkoušek denně! Výpočty jdou z testovacího stroje, kde jsou nastavené i limity, automaticky. I díky tomu máme 100 % kontrolu výsledků před vydáním certifikátu našemu zákazníkovy.

To je opravdu velký počet, nedokážu si to představit, jak to funguje.

On je fígl v tom, že máme kolotoč s pecemi, kde se vzorky předehřívají a pak se to testuje na stroji. Jinak by to asi nešlo.

Děkuji za rozhovor!

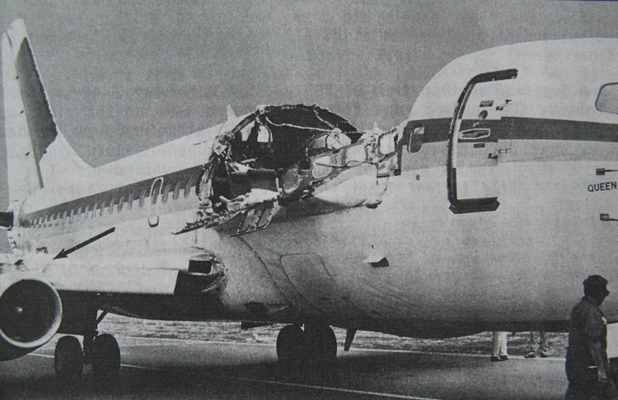

Boeing 737-243 po úspěšném přistání s odtrženou částí trupu. Zdroj: Wikipedie, autor: zaměstnanec NTSB (Národní rada pro bezpečnost dopravy Spojených států amerických)

Jistě každý fanoušek letectví zná událost letu 243, letecké společnosti Aloha Airlines, kde došlo za letu k odlomení části trupu u letadla Boeing 737-297 (registrace N73711) a jeho následnému šťastnému přistání bez fatálních následků, to se odehrálo 28.dubna 1988. Trasa byla plánována z Hilo International airport do Honolulu International Airport, obojí na Havajských ostrovech. Zde z výsledné zprávy úřadu pro vyšetřování leteckých nehod, vyšlo najevo, že za nehodu mohly mikrotrhliny v materiálu. Trhliny se postupně rozšiřovaly a jako následek bylo ve výšce 24 tisíc stop odlomení poloviny průměru trupu v délce 5,6 metru! Říká se, že v návaznosti na tuto nehodu, se začalo s takzvaným únavovým testováním. V angličtině Fatique. O tomto testování jsem si sjednal schůzku s odborníkem z firmy Element, s Ing.Radkou Musilovou PhD.

Ing.Radka Musilová PhD. u stroje Fatique

Můžeš nám říct, co to je fatique?

Tak já jsem připravená a mám spousty poznámek :)

Já bych tě rád poprosil o laické vysvětlení, když vidím ty poznámky.

To není problém. Únava je zkouška opětovným cyklickým namáháním. Při těchto namáháních může docházet k trhlinám v materiálu a ty se postupně mohou zvětšovat a vést až do lomu. To co vlastně na letadle nechceme zažít.

Teď si zmínila testování v cyklech, co tím myslíš?

Každý materiál testujeme v elastické oblasti, tedy tam kde se materiál nedeformuje. Tady si s ním můžeme dělat co chceme. Bavíme se u nás o testu, který trvá v řádu dní. Když vzorek vydrží pro příklad 10 000 000 cyklů, je to simulace, kdy by materiál na letadle nalétal v běžném provozu 20 000 hodin.

Hm, takže zkoumáte, kdy se objeví trhlina?

Ono to nejde takhle říct, můžeme testovat a sledovat kdy se ta trhlina objeví, ale i to, jak dlouho materiál s tou trhlinou může fungovat. Jedná se o mikroskopické trhliny, které víme, že mohou vzniknout a až po překročení určité zátěže způsobit problémy. Tyto komponenty na letadle podléhají neustálým kontrolám.

Takže se ty únavy ještě rozdělují?

Přesně tak. Základní dělení dle odolnosti materiálu vůči porušení je na dva typy, únava součástí bez trhliny a únava součástí s trhlinou, tato právě sleduje rychlost šíření trhliny, jak dlouho může součást pracovat, než dojde k porušení. Jemnější dělení na známější vysokocylovou a nízkocyklovou.

Jaký druh materiálů se testuje?

Převážně je to hliníkový materiál, který pak jde na plášť letadla. Pak Inconel a Titan, ten končí jako součásti leteckých motorů.

Vzorek pro únavovou zkoušku

Je tady nějaký speciální test?

Zajímavá zkouška je test lomové houževnatosti (fracture toughness testing), právě díky té nehodě Boeingu 737 na Havajských ostrovech (poz. let 243, spol. Aloha Airlines). Tomu se oficiálně říká Fracture toughness testing, nebo-li K1C test. Tady je důležité, že tam zanášíme uměle vrub a sledujeme co materiál dělá v cyklickém zatěžování. Kam ta trhlina směřuje, jak postupuje, co dělá při zvětšení zátěže atd. Následně jsme schopni říci, jak se trhlinka zvětšuje a jaký to může mít následky. Zákazník z této veličiny stanovuje životnost a jednoznačně tím zvyšuje bezpečnost.

Vypadá to jako hodně složitý test, nebo se mi to zdá?

Nezdá, složitý na přípravu vzorku to rozhodně je. Tato zkouška je hodně náročná na čas z hlediska výroby a následně testu. Na druhou stranu je to podmínka získání certifikátu pro materiál, který půjde do letadla. Bez toho se nepustí.

Airbus A340-600 osazen motory Rolls-Royce Trent 556

No a nějaká perlička?

Jasně, třeba pan Wöhler stanovil již v 19. stol. základy únav, jeho tzv. Wöhlerova nebo-li S-N křivka se používá dodnes, třeba pro Airbus atd. Tuto křivku sestavuje jak pro nové materiály tak ji ověřujeme již u stávajících.

Létáš ráda?

Nemám problém, prospím celý let, ale s klidným svědomím :)

Děkuji ti za přínosný rozhovor!

Je zajímavé, kam až se dostalo letectví za posledních 100 let a co vše jsme dokázali odhalit a zlepšit. Bohužel většinu až po leteckém neštěstí.

Děkuji

Autor článku: Tomáš Zach

Foto: archiv autora, pokud u fotografie není uvedeno jinak

Čtěte v rubrice dále

- Jak má obstát letecký průmysl v turbulentním světě? Odpověď hledali odborníci na ICAS fóru

- Nová pravidelná linka do Kazachstánu podpoří další rozvoj ostravského letiště v oblasti cargo dopravy

- Opět z východu na západ 2023

- Letňanské letiště oslaví 100.výročí

- Vírníkem nad Kostarikou

- Klimatická komora prověřila i astronauta v záloze

- Nabídku pravidelných linek z Ostravy doplní spojení do Podgorice

- Firma VALDOR Aircraft, vrací legendární letadlo DE HAVILLAND CANADA DHC-2 BEAVER zpět do života!

- Job Air Technic podepsal významný kontrakt se společností Eurowings

- Letadlo Sparker získalo na strojírenském veletrhu Zlatou medaili

- Bezpečnost v letectví – materiálové testování II. Část

Čtěte v rubrice dále

- Jak má obstát letecký průmysl v turbulentním světě? Odpověď hledali odborníci na ICAS fóru

- Nová pravidelná linka do Kazachstánu podpoří další rozvoj ostravského letiště v oblasti cargo dopravy

- Opět z východu na západ 2023

- Letňanské letiště oslaví 100.výročí

- Vírníkem nad Kostarikou

- Klimatická komora prověřila i astronauta v záloze

- Nabídku pravidelných linek z Ostravy doplní spojení do Podgorice

- Firma VALDOR Aircraft, vrací legendární letadlo DE HAVILLAND CANADA DHC-2 BEAVER zpět do života!

- Job Air Technic podepsal významný kontrakt se společností Eurowings

- Letadlo Sparker získalo na strojírenském veletrhu Zlatou medaili

- Bezpečnost v letectví – materiálové testování II. Část

Máme pro vás »

Nové číslo 2 právě vyšlo!

The SAFE Guide app

Stylové kryty na mobil

Váš originální kryt na mobil

Speciály:

Knihy:

SkyDemon:

Předplatné + Předplatné jako dárek:

Aplikace VFR Comm.:

Kapitola zdarma -

vyzkoušejte »